爲了彌補純鉬合金的高溫强度較差和抗氧化能力較低的不足,生産者常在其生産過程中摻雜適量的添加劑如氫化鋯、氧化釔和氧化鈰等,這樣才能使所生産出來的産品的應用範圍更廣。下面將介紹使用微米和納米技術生産鉬基合金的步驟:

1)先準備原材料:氫化鋯、碳粉、碳化鈦(尺寸在0.1-0.6um之間)、氧化鈰(尺寸在10-40nm之間)和氧化釔的重量比分別爲0.2%-0.6%、0.1%-0.6%、0.5%-2.0%、0.5%-1.5%和0.3%-0.8%,其餘量爲鉬。

2)均質:將氫化鋯、碳粉、碳化鈦、氧化鈰和氧化釔按預定量加入到鉬粉基體中,然後再將所有物料放入混料機中充分混合。

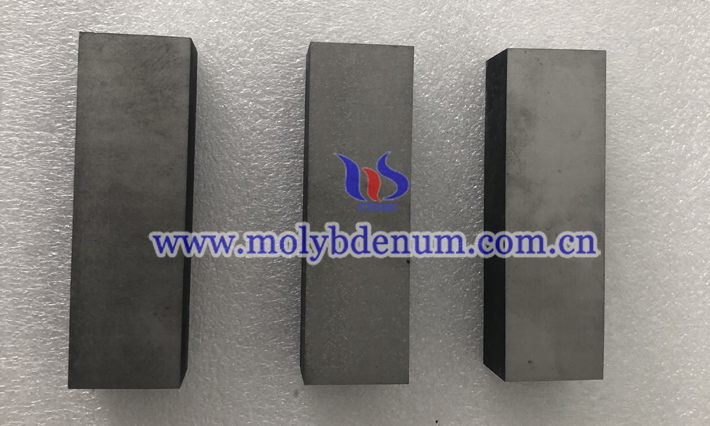

3)壓制:將步驟2)均質後的預定量的混合物料裝入膠套內幷連同膠套一起放入等靜壓機中壓制,其壓力值在180至220兆帕之間保持至少4分鐘取出壓制工件。

4)燒結:將壓制後的工件置入真空中頻爐或氫氣爐中燒結,其燒結溫度逐漸上升到1900℃至2000℃之間幷保持3-4小時,即可得到所需要的産品。

該生産方法的均質步驟中還包括將氫化鋯、碳粉、碳化鈦和稀土氧化物取出預定量,然後再取出其總重量的2倍的鉬粉進行初混,最後再將初混後的物料加入鉬粉基體中。

鉬基合金在生産時添加納米級稀土元素的原因是可强化固溶體,使其形成彌散的碳化物相,進而提高了固溶體晶體晶格的鍵合力,以增强合金的硬度、强度和塑性。